鈦鋯鉭哈氏合金容器焊接工藝規程

1 范圍

本標准規定了鈦鋯鉭哈氏合金容器(包括壓力容器和常壓容器)焊接的基本要求,適用於TA0、TA1、TA2、TA3、TA9、TA10、TA1-A、

Ti(R50400)、Ti(R50550)、Zr(R60702)、Ta(05200)、哈氏合金(N06200)、(N10276)等容器用鈦鋯鉭哈氏合金的鎢極氬弧焊和熔化極氬弧焊等焊接方法焊接的鈦鋯鉭哈氏合金制單層容器、襯鈦鋯鉭哈氏合金容器和鈦鋯鉭哈氏合金鋼複合板制造的容器中的鈦鋯鉭哈氏合金焊接工藝,襯鈦鋯鉭哈氏合金容器及鈦鋯鉭哈氏合金鋼複合板容器中基層的焊接工藝按(GB150-1998、JB/T4709及ASME執行。本標准適用於鎢極氬弧焊和熔化極氬弧焊。

2 焊接材料

2.1焊接材料包括焊絲(包含填充絲)、保護氣體、電極等。所焊接材料應具有質量證明書及產品合格證。

2.2焊絲的選用

2.2.1焊絲的選用應使用再正常焊接工藝下的焊縫在焊後的狀態和抗拉強度不低於母材退火藥味狀態的標准抗拉強度下限值,焊縫焊的狀態的塑性禾耐蝕性能不低於退狀態下的母材或與母材相當,焊接性能良好,能滿足鈦鋯鉭哈氏合金容器制造的使用要求。

2.2.2焊絲中的氮、氧、碳、氫、鐵等雜質元素的標准含量上限值應大大低於母材中雜質元素的標准含量上限值。不允許從所焊母材上裁條充婁焊絲。鈦應采用JB/T4745-200附錄D中的焊絲用作鈦容器用焊絲。鈦雜質元素含量不高於JB/T4745-200附錄D的其它標准的焊絲也可使用

表E.1母材推薦焊絲牌號

焊絲牌號 | STAOR | STA1R | STA2R | STA3R | STA9R | STA10R |

推薦所焊母材牌號 | TAOTA1-A | TA1 | TA2 | TA3 | TA9 | TA10 |

焊絲牌號 | ERNiCrMo-4 | ERNiCrMo-17 | ERZr-2 | B395(ASTM) | ERTi-1 | ERTi-2 |

推薦所焊 母材牌號 | N10276 | N06200 | R60702 | R05200 | R50400 | R50550 |

2.2.3一般情況下可按表E.1中的意見根據所焊母材牌號來選擇相應的焊絲牌號,應首先先用國外壓力容器規范允許使用且國外已有使用實例的焊接材料,其使用范圍應符合焊接材料生產國相應規范和標准的規定,並由該焊接材料的質量說明書。但還是應當達到E.1.2.1的要求,並鈦材應通過JB/T4745-2002附錄B的焊接工藝評定和JB/T4745-2002附錄C的力學性能檢驗。

2.2.4不同牌號的鈦相焊時,推薦按耐蝕性能較好和強度級別較低的母材去選擇焊絲材料,或按圖樣規定。鋯鉭哈氏合金材料按圖樣規定選擇焊絲材料。

2.3焊接用氬氣純度不低於99.999%,露點不應高於-50℃,焊接鋯時,露點不應高於-40℃,且符合GB/T4842的規定。當瓶裝氬氣的壓力低於0.5Mpa時不宜使用。

2.4鎢極氬弧焊時推薦采用鈰鎢電極。也可使用釷鎢電極。電極直徑應根據焊按電流大小選擇,電極端部應為圓錐形。釷鎢電極的允許電流值見表E.2;鈰極電機的允許電流見表E.3。

表E.2釷極電極允許焊接電流

釷鎢極直徑mm | 0.5 | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 | 4.8 | 6.4 |

允許直流正接電流,A | 5- 20 | 15- 80 | 70- 150 | 150- 250 | 250- 400 | 400- 500 | 500- 800 | 800- 1100 |

表E.3鈰鎢電極允許焊接電流

鈰鎢電極 直徑mm | 1 | 1.5 | 2 | 3 |

焊接電流,A | 15-50 | 40-120 | 100-200 | 200-300 |

3.焊接工藝評定和焊工

容器受壓元件焊縫及其定位焊縫、受壓元件的焊補焊縫以及在容器受壓元件上施焊的其它焊縫(如施焊支架、筋板、吊耳、腹板等)的鈦材焊接工藝應通過JB/T4745-2002附錄B的規定評定合格,施焊這些鈦材焊縫的焊工應按附錄A的規定考試合格。鋯鉭哈氏合金材焊接工藝應通過ASME第九章的規定評定合格,施焊這些焊縫的焊工應按ASME第九章的規定考試合格。

4.焊前准備

4.1 焊接坡口形式和尺寸應根據圖樣要求或根據工藝條件選用常用定型的形式和尺寸,也可自行設計。單層鈦的定型坡口形式和尺寸列於表E.4。鈦鋼複合板的對接接頭和交接接頭定型坡口形式和尺寸分別列出表E.5和表E.6。在鋼殼體內焊接的襯鈦層的定型坡口形式和尺寸殼參照表E.5和表E.6中鈦鋼複合板的定型坡口形式和尺寸。選擇坡口形式和尺寸時應考慮焊縫填充金屬盡量少,避免產生缺陷,減少殘餘焊接變形與應力,有利於焊接防護,使焊工操作方便等因素,並根據接頭形式、母材厚度、焊接位置、焊接方法、有無墊板及使用條件等確定;鋯鉭哈氏合金參照圖樣進行。

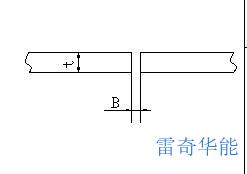

E.4 單層鈦定型坡口形式和尺寸表

坡口型式 | 坡口示意圖 | 板厚t mm | 焊接層數 | 間隙B mm | 坡口角度A | 鈍邊C mm |

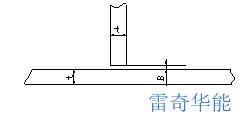

對接Ⅰ型 |

| 0.5~1.5 | 1 | 0 | - | - |

1~2 | 1 | 0~0.1t | - | - | ||

2(雙面焊) | 0~0.1t | - | - | |||

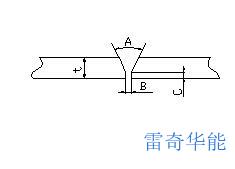

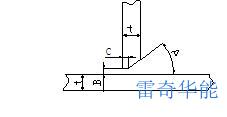

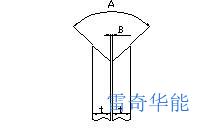

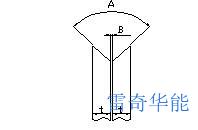

對接V型 |

| 1.5~3 | 1 | 0~0.1t | 60~90 | 0.5~1 |

3~16 | 2或多層 | 0~0.1t | 60~90 | 1~1.5 | ||

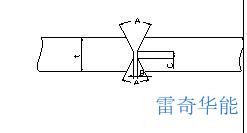

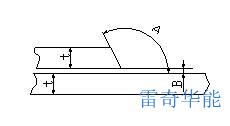

對接X型 |

| 12~38 | 多層 | 0~2 | 60~90 | 1~1.5 |

對接U型 |  | 12~38 | 多層 | 0~2 ( r=6~10) | 15~30 | 1~1.5 |

坡口型式 | 坡口示意圖 | 板厚t mm | 焊接層數 | 間隙B mm | 坡口角度A | 鈍邊C mm |

對 接H型 |  | >19 | 多層 | 0~2 ( r=6~10) | 15~30 | 1~1.5 |

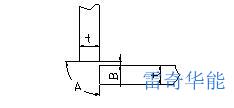

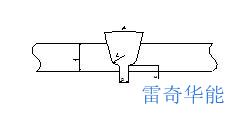

對接T型 |

| 1~6 | 1~3 | 0~2 | - | - |

角接單邊V型 |

| 4~12 | 2~4 | 0~2 | 45~60 | <2 |

角接K 型 |  | >10 | 2或多層 | 0~2 | 40~50 | <2 |

搭接

|

| >0.5 | 1或多層 | 0~0.5 | 80~100 | - |

坡口型式 | 坡口示意圖 | 板厚t mm | 焊接層數 | 間隙B mm | 坡口角度A | 鈍邊C mm |

角接 |

| >2 | 多層 | <0.5 | 80~100 | - |

端接 |  | >1 | 多層 | <0.5 | 90~180 | - |

4.2 坡口加工應采用機械方法,如采用氣割,等離子切割等或焰方法加工,應從變色部分機械加工掉2mm-3mm。加工後的坡口表面應平整、光滑、不得有裂紋、分層、夾雜、毛刺、飛邊和氧化色。鈦坡口表面應呈銀白色金屬光澤,鋯坡口表面應呈銀灰色金屬光澤,鉭坡口表面應呈淺灰色金屬光澤。

4.3 焊絲、坡口表面及其兩側200mm范圍應進行表面清理。可根據表面汙染程度選用脫脂、機械清理或化學清理法。

4.4 清理幹淨的焊絲和焊件,不應用手觸摸焊接部位,焊前嚴禁沾汙,否則應重新進行清理,局部沾汙處可局部重新清理。

4.5 組對與定位焊

4.5.1 焊接夾具應保證焊件裝配准確,不得強行組對。

4.5.2 焊件組對時的定位焊縫應有合適的長度和間距,可參見表E.7應力集中處應避免進行定位焊。

表E.7 定位焊間距和焊縫長度 mm

母材板厚 | 定位焊間距 | 每斷定位焊縫長度 |

<3 3-6 >6 | 40-50 50-60 50-80 | 2-3 3-5 10-12 |

4.5.3 選用的焊絲及采取的工藝措施應與焊接工藝要求相同。

4.5.4 定位焊縫補應有裂紋、氣孔、夾渣等缺陷,否則應清除重焊。重焊應在附近區域進行。

4.5.5 將會熔入永久焊縫的定位焊縫應清除其表面的氧化層( 鈦只允許銀白色和金黃色,鋯只允許銀白色,鉭只允許淺灰色)等,並使焊縫兩端平滑過渡以便於接弧,否則應予修整。

4.5.6 焊接縱縫時,應在焊接兩端放置引弧板和引出板、或適當放大毛坯尺寸。引弧板和引出版采用與焊件相同牌號和厚度的材料。焊接環縫時應有電流遞增和衰減裝置或措施,避免產生弧坑,禁止接觸引弧。

4.6 焊接設備與裝置

4.6.1 焊接電源應與工藝評定時所用電源特性相一致。

4.6.2 焊槍應符合相應技術要求。焊槍噴嘴內徑應根據被焊材料厚度及接

頭形式選擇。

4.6.3 保護拖罩的形狀和尺寸應隨焊縫形狀、焊件厚度、冷卻方式、焊接電流等因素而定。鈦應能保護溫度在400℃以上的焊縫和熱影響區,鋯與鉭的保護溫度應更加嚴格,一般應為300℃以上區域。

4.6.4 鈦可用銅板墊在焊縫背面,加強焊接區的冷卻並隔絕空氣。也可用吹送氬氣的銅墊板保護焊接區的背面;其他背面保護應更加嚴格。焊角焊縫時可在焊縫背面放一根一側鑽有小孔的銅管吹氬保護背面。

4.7 除非圖樣另有規定,它們的焊接一般不進行焊前預熱。多層焊縫層間溫度不應超過100℃。

5 焊接要求

5.1 持證焊工應按圖樣、工藝文件和技術標准施焊。

5.2 焊接環境

5.2.1 焊接環境出現下列任一情況時,應采取有效防護措施,否則禁止時焊:

a) 焊接環境不清潔,有灰塵、煙霧;

b) 焊接環境風速大於或更於1.5m/s;

c) 焊接環境相對濕度大於80%; d) 下雨、下雪的室外作業;

e) 焊件溫度低於5℃;

5.2.2 鈦鋯鉭哈氏合金的焊接宜在單獨的鈦鋯鉭哈氏合金鉚焊車間內進行。如在鋼鐵作業的車間內進行,鈦鋯鉭哈氏合金材的焊接區應與鋼鐵作業區隔離開,焊接時應遠離通風口和敞開的門窗。場地應鋪設橡膠等軟墊。

5.3 焊接工藝參數

5.3.1 選擇焊接工藝參數應保證足夠的熔透深度,保證保護良好,避免產生缺陷,並盡量采用線能量小的焊接規范。

5.3.2 手工鎢極氬弧焊工藝參數可參照表E.8。自動鎢極氬弧焊(填焊絲)工藝參數可參照表E.9,無坡口對接接頭熔化極氬弧焊工藝參數可參照表E.10,熔化極自動氬弧焊接工藝參數可參照表E.11,鎢極脈沖氬弧焊接工藝參數可參 照表E.12。

表E.8 鈦手工鎢極氬弧焊工藝參數

鈦板厚 mm | 鎢極直徑mm | 焊絲直徑mm | 焊接電流 A | 噴嘴直徑mm | 氬氣流量L/min |

0.5 | 1.5 | 1.0 | 15-30 | 8-10 | 8-12 |

1.0 | 1.5 | 1.5 | 50-60 | 8-10 | 8-12 |

2.0 | 2.0 | 2.0 | 80-100 | 10-12 | 10-14 |

2.5 | 2.5 | 2.0 | 110-120 | 10-12 | 10-14 |

3.0 | 3.0 | 3.0 | 120-140 | 10-12 | 10-14 |

4.0 | 3.0 | 3.0 | 120-160 | 10-12 | 12-16 |

5.0 | 3.5 | 3.0 | 130-160 | 12-16 | 12-16 |

6.0 | 3.5 | 3-4 | 140-170 | 12-16 | 12-16 |

7.0 | 3.5 | 3-4 | 140-180 | 12-16 | 12-16 |

10-20 | 3.5 | 3-4 | 160-200 | 12-16 | 12-16 |

注1:焊接速度20cm/min-25cm/min,電弧電壓12V-16V。 注2:焊縫背面氬氣流量為注噴嘴流量的30%-50%。 注3:板厚小於3mm時可不加焊絲。 | |||||

表E.9鈦自動鎢極氬弧焊(填絲焊)工藝參數

板厚 mm | 坡口形式 | 焊接電流A | 電弧電壓V | 鎢極直徑mm | 焊絲直徑mm | 噴嘴氬氣流量L/min | 拖罩氬氣流量L/min | 層次 | 焊接速度m/h |

0.8 | 對接 | 40-60 | 12-15 | 1.0-1.5 | 0.8-2.0 | 8-12 | -- | 1 | 18-22 |

1.0 | 對接 | 60-80 | 12-15 | 1.5 | 1.0-2.0 | 6-7 | 8-10 | 1 | 22-25 |

1.5 | 對接 | 80-100 | 14-16 | 1.5 | 1.0-2.0 | 7-8 | 8-10 | 1 | 22-23 |

2.0 | 對接 | 130-150 | 14-16 | 2.0 | 2.0-2.5 | 8-9 | 8-10 | 1 | 20-22 |

2.5 | 對接 | 180-200 | 14-16 | 2.5 | 2.5-3.0 | 10-12 | 10-12 | 1 | 20-22 |

3.0 | 對接 | 220-240 | 14-16 | 3.0 | 2.5-3.0 | 10-12 | 12-14 | 1 | 19-21 |

4.0 | 對接間隙 2mm | 260-280 | 14-18 | 3.0 | 3.5 | 12-14 | 20-25 | 1 | 19-21 |

4.0 | V形60° | 120-130 | 14-16 | 2.0 | 2.5-3.0 | 12-14 | -- | 2 | 10-11 |

6.0 | V形60° | 300-330 | 14-18 | 3.5 | 3.0 | 12-14 | 30-35 | 1 | 18-22 |

10.0 | V型60° | 180-240 | 14-18 | 2.5-3.0 | 3.5 | 14-16 | -- | 2 | 9-12 |

13.0 | V型60° | 220-240 | 14-18 | 3.0 | 3.5 | 9-10 | 18-20 | 4 | 20-25 |

表E.10 鈦無坡口對接接頭熔化極氬弧焊工藝參數

板厚 mm | 焊絲直徑mm | 焊接電流 A | 電弧電壓 V | 焊接速度m/h | 焊絲伸出長度mm | 氬氣流量L/min |

3-8 | 1.6 | 350-450 | 22-28 | 25-40 | 20-25 | 20-30 |

10-12 | 1.6-2 | 440-520 | 30-34 | 20-25 | 20-28 | 35-45 |

15 | 3 | 600-650 | 30-32 | 25-30 | 25-30 | 35-50 |

16-36 | 5 | 780-1200 | 34-38 | 15-25 | 40-55 | 50-60 |

表E.11 鈦熔化極自動氬弧焊工藝參數

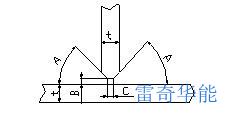

接頭圖示

| 層次 | 焊接電流A | 電弧電壓V | 焊接速度m/h | 氬氣流量L/min | ||

噴嘴 | 拖罩 | 墊板 | |||||

| 1,2 | 650-700 | 32 | 32 | 35-40 | 30-40 | 30-35 |

3,4 | 760-780 | 36 | 36 | ||||

注:電弧長度1mm~1.5mm,基本電流5A-8A. | |||||||

5.7焊後熱處理

5.7.1容器用鈦焊後一般不進行焊後熱處理。只有當焊件需進行成型而焊縫塑性又偏低時,或鈦容器用於存在應力腐蝕開裂敏感性的介質等情況下,並且圖樣有要求時,才進行焊後熱處理。

表E.12 鈦鎢極脈沖氬弧焊工藝參數

接頭形式 | 板厚 mm | 焊接速度 m/h | 焊接電流 | 電弧電壓 | 時間 | |

脈沖電流 | 基本電流 | |||||

單面無坡口,對接 | 0.5 | 10~15 | 30~50 | 8~9 | 0.15~0.20 | 0.15~0.20 |

1.0 | 10~15 | 70~130 | 6~10 | 0.12~0.20 | 0.10~0.20 | |

1.5 | 10~15 | 90~120 | 10~12 | 0.15~0.20 | 0.15~0.20 | |

2.0 | 10~15 | 160~200 | 10~12 | 0.15~0.20 | 0.15~0.20 | |

雙面無坡口,對接 | 1.5 | 12~24 | 85~135 | 6~8 | 0.12~0.22 | 0.10~0.12 |

2.0 | 12~24 | 130~175 | 6~8 | 0.16~0.38 | 0.10~0.14 | |

3.0 | 24 | 250 | 10 | 0.16 | 0.12 | |

注:電弧長度1mm~0.15mm,基本電流5~8A | ||||||

5.4 應采用合理的焊接順序、施焊方法或鋼性固定,以減少焊接變形與壓力。

5.5 鎢極氬弧焊接中如鎢極碰到了焊縫金屬應立即停焊,去除汙染層,必要時須修磨鎢極尖端後再焊。

5.6 一條焊縫應盡量一次焊完,不得已中途停焊後重新焊接時,應重疊10mm-20mm。多層焊縫在進行下一道焊縫前,對前道焊縫要徹底清除表面汙染、夾渣等缺陷。弧坑應填滿,接弧處應熔合焊透。

5.7 焊後熱處理 5.7.1 容器用鈦焊後一般不進行焊後熱處理。只有當焊件需進行成型而焊縫塑性又偏低時,或鈦容器用於存在應力腐蝕開裂敏感性的介質等情況下,並且圖樣有要求時,才進行焊後熱處理。 5.7.2 鈦焊後熱處理為消除應力退火處理。加熱溫度在再結晶溫度以下。一般為500℃-600℃,保溫15min-60min。焊後熱處理可在真空爐或中性偏氧化氣氛的電阻爐內進行。其他 5.7.3 鈦焊後熱處理後的焊件如有氧化色應予清理(只允許銀白色和金黃色)。焊件允許矯形。 |

6 焊縫返修

6.1 對需要焊接返修的缺陷應當分析產生原應,提出改進措施,按標准進行焊接工藝評定,編制焊接返修工藝。

6.2 焊縫同一部位返修次數不宜超過2次。

6.3 返修前需將缺陷清除幹淨,必要時可采用表面滲透檢測確認。

6.4 待補焊部位應開出寬度均勻,表面平整,便於施焊的凹槽,且兩端有一定坡度。

6.5 返修焊縫性能和質量要求應與原焊縫相同。

7 焊接檢驗

7.1 焊前檢驗包括:

a) 母材、焊接材料;

b) 焊接設備、儀表、工藝裝備;

c) 焊接坡口、接頭裝配及清理;

d) 焊工資格;

e) 焊接工藝文件。

7.2 施焊過程中的檢驗包括:

a) 焊接規范參數;

b) 執行焊接工藝情況;

c) 執行技術標准情況;

d) 執行圖樣規定情況;

E.6.3 焊後檢驗包括:

a) 實際施焊記錄;

b) 焊縫外觀及尺寸;

c) 產品焊接試板;

d) 無損檢測;

e) 壓力試驗,致密性試驗。

5.7 焊後熱處理 5.7.1 容器用鈦焊後一般不進行焊後熱處理。只有當焊件需進行成型而焊縫塑性又偏低時,或鈦容器用於存在應力腐蝕開裂敏感性的介質等情況下,並且圖樣有要求時,才進行焊後熱處理。 5.7.2 鈦焊後熱處理為消除應力退火處理。加熱溫度在再結晶溫度以下。一般為500℃-600℃,保溫15min-60min。焊後熱處理可在真空爐或中性偏氧化氣氛的電阻爐內進行。其他 5.7.3 鈦焊後熱處理後的焊件如有氧化色應予清理(只允許銀白色和金黃色)。焊件允許矯形。 |