鎢極氬弧焊在鎳基壓力容器中的應用

徐 洪

摘要:介紹了將鎢極氬弧焊(GTAW)用於鎳基(Inconel600)壓力容器中的焊接制造,采用適當的焊接規范參數,焊接工藝評定試驗結果滿足了產品制造技術條件的要求.在產品焊接過程中,通過焊接操作和焊接工藝的控制,使焊縫通過100%的射線檢測和超聲波檢測以及水壓試驗。

關鍵詞:GTAW,Inconel600, 壓力容器

一、前言

2006年8月份,我公司為四川某公司生產一台Inconel600的叁氯化鋁發生器的壓力容器,雖然國外已經有相關的標准,但當時國內還沒有壓力容器這方面的制造檢驗標准.我公司通過走訪、學習兄弟單位的相關的有色金屬容器的生產制造經驗,經過反複的焊接工藝試驗驗證後,將GTAW用於Inconel600焊縫接頭的焊接方法,焊後經RT和UT檢驗,焊縫質量達到要求。

二、設備結構及主體材料

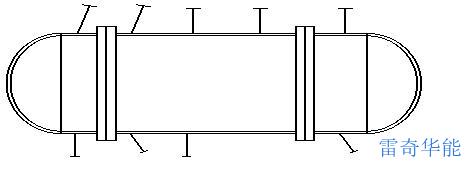

叁氯化鋁發生器裝置(設備結構簡圖見圖1)設計參數見表1。其工作介質為 Cl2、,TiCl4 ,Al ,AlCl3 。殼體主體材質為Inconel600(其化學成分和力學性能見表2,表3)

圖1 設備結構簡圖

表1 容器設計技術參數

殼體內徑( mm) | 殼體壁厚(mm) | 設計壓力(Mpa) | 設計溫度(℃) | 工作壓力(MPa) | 工作溫度(℃) | 工作介質 |

Φ1600 | 16 | 1.0 | 480 | 0.45 | 450 | Cl2、TiCl4、Al、AlCl3 |

表2 Inconel600(退火)板材化學成分 (Wt%)

元素 | C | Si | Mn | P | S | Ni | Cr | Cu | Ti | Fe |

標准值 | ≤0.15 | ≤0.50 | ≤1.00 | ≤0.015 | ≥72.0 | 14.0-17.0 | ≤0.50 | ≤.70 | 6.00-10.00 | |

實際值 | 0.05 | 0.17 | 0.35 | 0.001 | 75.8 | 15.16 | 0.01 | 0.13 | 8.19 |

表3 Inconel600的力學性能

力學性能 | 屈服強度(Mpa) | 抗拉強度(MPa) | 延伸率 |

標准值 | 240 | 550 | 30 |

實際值 | 279 | 667 | 45 |

叁、焊接材料的選用

Inconel600的焊接材料的選擇首先要保證其熔敷金屬的化學成分與母材相當,S、P等雜質元素的含量要控制的很低,使焊縫金屬具有相應的性能指標.其次母材厚度為16mm,為了保證焊縫每層的質量,飛濺少,層間易清理等因素,我公司綜合上述因素,采用單面U型坡口,焊接方法為GTAW,焊絲為2.5.Inconel82 .焊絲其化學成分和力學性能見表4,表5。

表4 Inconel82焊絲的化學成分

元素 | C | Cr | Ti | Si | Ni | Mn | Nb | Fe | Cu | S | P |

標准含量(%) | ≤0.10 | 18.0-22.0 | ≤0.75 | ≤0.50 | ≥67.0 | 2.5-3.5 | 2.0-3.0 | ≤3.0 | ≤0.50 | ≤0.015 | ≤0.03 |

實際含量(%) | 0.03 | 20.05 | 0.40 | 0.15 | 餘量 | 2.92 | 2.54 | 1.23 | 0.035 | 0.0012 | 0.005 |

表5 Inconel82焊絲的力學性能

抗拉強度(MPa) | 屈服強度(MPa) | 延伸率(%) |

600.00 | 240.00 | 36 |

四、焊接工藝評定

在進行焊接工藝評定之前,我查閱了許多相關的資料,選擇不同的規范參數匹配,並在試板上進行一系列的焊接工藝試驗,通過觀察飛濺大小,電弧穩定性,焊接表面的成型,母材的熔合情況,確定焊接電流為160-210(A)電弧電壓為16-18(V)電流太小,不僅生產效率低,還容易產生未熔合,氣孔等缺陷,電流過大,會引起鎢極熔化和蒸發,其微粒有可能進入熔池而造成汙染,而且還容易引起燒穿或焊縫下陷,咬邊等缺陷.選擇合理的焊接規范參數見表6,參照JB4708-2000和GB50236的標准,試板規格500X150X16對接,保護氣體為Ar,氣體純度 99.99%焊槍中Ar氣流量為14-18L/Min, 尾部Ar氣流量為10-12L/Min, 焊縫背面Ar氣流量為12-14L/Min,對焊接工藝評定試板進行100%RT無損檢測,符合JB/T4730.2—2005的規定,II級合格.然後進行理化解剖和力學性能試驗,其結果見表7,表8.力學性能全部滿足產品制造的技術條件的要求.

表6 焊接規范參數

焊絲直徑(㎜) | 極性 | 電流(A) | 電壓(V) | 焊接速度(㎝/Min) | 尾部氣體流量(L/Min) | 背部氣體流量(L/Min) | 焊槍氣體流量(L/Min) |

Φ2.5 | 正極 | 160-210 | 16-18 | 19-20 | 10-12 | 12-14 | 14-18 |

表7 焊縫接頭的化學成分

元素 | C | Si | Mn | P | S | Ni | Cr | Nb | Ti | Fe |

實際值 | 0.04 | 0.22 | 3.06 | 0.008 | 0.003 | 75.8 | 19.91 | 2.49 | <0.001 | 1.29 |

表8 焊縫接頭的力學性能

力學性能 | 側彎 | 抗拉強度(MPa) | 延伸率 |

結果 | 合格 | 560 | 40 |

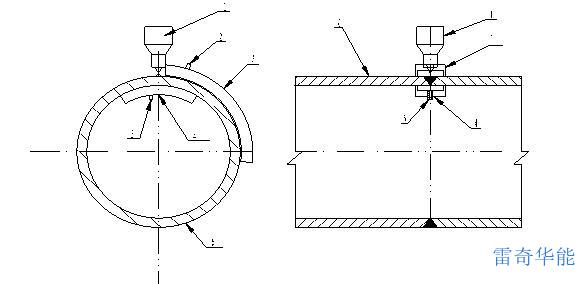

圖2 GTAW拖罩保護示意圖

1---焊槍 2---進氣管 3---尾部保護拖罩 4---背面保護拖罩 5---進氣管 6---焊件

五、產品焊接

(一)焊接坡口的准備

對接焊縫的坡口型式U,采用機加工,焊前對坡口區域進行仔細清理,用丙酮或乙醇清洗並去除坡口附近50mm區域的氧化色等雜質.

(二)焊接要點

在焊接之前,經焊工需進行相關資格的考試,焊工用焊接評定給出的規范參數范圍,在非產品試件上進行試焊,調節焊接電流,電壓。

(叁)在焊接過程中,層間溫度嚴格控制在小於或等於90℃,隨時用測溫筆進行測量

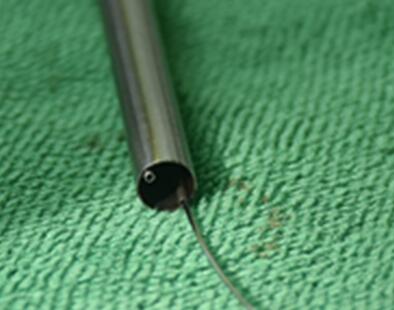

施焊過程中背部和尾部需用氬氣進行保護(如圖2),(尤其第一層、第二層)並且每焊完一層需用PT檢測,必須仔細檢查,如有缺陷,按照有關程序進行處理,合格後再繼續施焊。熄弧時一定要填滿弧坑,以防止弧坑裂紋。

六、焊後檢驗

焊縫表面無裂紋,氣孔,咬邊等缺陷。焊縫按照JB/T4730.2-2005進行100%RT檢測,II級合格。

七、小結

Inconel600是鎳基材料中焊接性比較好的一種材料,只要嚴格控制焊接工藝參數和層間溫度以及層間的清洗,選用匹配好焊接材料,焊縫完全達到產品制造技術的要求。

將GTAW用於鎳基材料的焊接技術的成功,在焊接工藝,焊工培訓,現場操作和焊接質量管理方面積累了經驗,為公司以後向有色金屬壓力容器的制造奠定了基礎。

參考文獻:

[1]ASME 鍋爐及壓力容器規范.中國石化出版社.

[2] .北京:勞動部,壓力容器安全技術監察規程.

[3]JB4708--2000鋼制壓力容器焊接工藝評定,北京:國家機械工業局,國家石 油和化工工業局,2000.

[4]GB50236 現場設備、工業管道焊接工程施工及驗收規范.

[5]中國機械工程學會焊接學會.焊接手冊--材料的焊接,北京:機械工業出版社,1995

作者簡介:徐洪,(1974---)焊接助理工程師,大專學曆,機械及壓力容器專業,現從事焊接工藝/評定、焊工考試與管理工作。