鋼管氬弧焊單面焊雙面成型

焊接工藝

手工鎢極氬弧焊是氣體保護焊的一種,應用最廣泛,同時適用於某些黑色金屬的厚壁重要構件(壓力容器及管道)的全位置焊接及管件根部熔透焊道的焊接。它利用燃燒於非熔化極與焊件的電弧作為熱源,電極和電弧區及熔化金屬都有一層隨性保護,使之與空氣隔絕,具有下列特點:

一.手工鎢極氬弧焊的特點:

1.氬氣能有效地隔絕周圍空氣,它本身又不熔於金屬和不跟金屬反應,鎢極氬弧焊焊接過程中,電弧還有自動清除工件表面氧化膜的作用,可焊接易氧化、氮化,化學活潑性強的有色金屬、不鏽鋼和各種合金。

2.鎢極電弧穩定,即使在很小的焊接電流(10A)下,仍可穩定燃燒,特別適用於薄板、超薄板的焊接。

3.熱源和填充焊絲可分別控制,因而熱輸入容易調節,可進行全位置的焊接,也是實行單面焊雙成型的理想焊接方法。

4.由於填充金屬不通過電弧,故不會產生飛濺,焊縫成型美觀。

二.應用范圍:

不同直徑的鋼管及耐熱合金鋼管子一般采用鎢極氬弧焊打底,手工電弧焊填充及蓋面層焊接,小直徑管子可用手工鎢極氬弧焊打底及蓋面層焊接。

采用手工鎢極氬弧焊打底的焊接工藝,具有很多優越性,它不僅能充分保證母材根部的良好熔透,焊縫具有良好的成型,同時可提高根部焊縫的塑性和韌性,減少焊接應力,從而可以避免產生根部裂紋,施焊中也不易出現未焊透、夾渣、氣孔等缺陷,所以,已廣泛用於一般重要設備,如承壓管道、高壓容器和高溫高壓鍋爐中管子的焊接,鎢極氬弧焊還可以實現自動化或半自動化生產。

目前我國采用這種自動鎢極氬弧焊焊接管子,主要有兩種形式,一種是水平鎢極自動氬弧焊(管子轉動),主要用於可轉動的直管子對接焊縫,另一種是全位置自動鎢極氬弧焊(焊炬或機頭圍繞管子轉動),主要用於焊接不可轉動的彎管,這種焊接方法多采用程控脈沖電源。

叁.焊前准備

1.管件坡口及裝配要求:

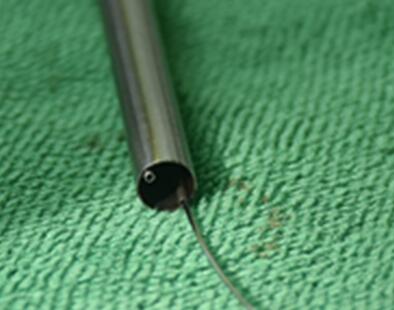

管件加工30℃坡口角度,裝配要求如圖:

![]()

![]() 2.管件的清理:

2.管件的清理:

在管件裝配前,應將坡口面及其外壁各15mm~20mm范圍內的鐵鏽、油汙和水份等雜物清除掉,使之呈現金屬光澤,對近件清理要求嚴格,宜清理後盡快施焊。

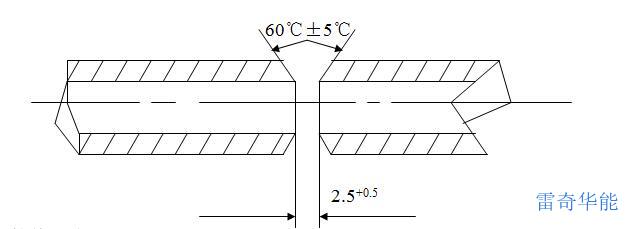

3.管件的點固焊:

點固焊時,應保證間隙合適和管子的同心度,直徑φ142mm×5mm管子對稱點焊兩點,直徑φ133mm×10mm管子點焊3~4,沿管周圍均勻分布,點焊固定焊縫長度10mm~15mm,高2mm~3mm,點固焊使用焊絲牌號、直徑及焊接工藝參數與管子第一次打底焊接時相同,由於點固焊縫可作為打底焊縫的一部分保留下來,因此必須熔透,不得產生氣孔、裂紋、夾渣等缺陷,如存在缺陷時,可將其用砂輪機去後再重新進行點固,點固焊縫尺寸如圖:

四.焊接設備與工具:

1. 焊接電源:

手工鎢極氬弧焊應采用直流電源,正極性接法。

2.附加設備:

1)供氣系統,包括氬弧氣瓶、減壓器、流量計、輸送氬氣膠管等。

2)供電系統,包括焊接電纜、鎢極、焊炬等。

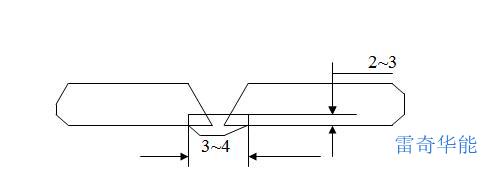

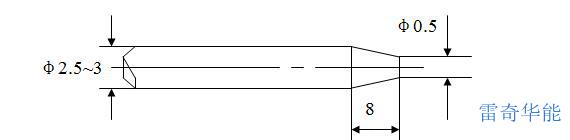

![]() 陶瓷噴咀一般采用10mm~14mm為宜,鎢極選用鈰鎢極並磨成如圖:

陶瓷噴咀一般采用10mm~14mm為宜,鎢極選用鈰鎢極並磨成如圖:

鎢極端部應磨成φ0.5mm,錐度8 mm,這樣電弧比較穩定、集中、不易產生漂移。使用中鎢極伸出噴咀長度為6 mm~8 mm。

3)主要工具,角向砂輪及砂輪片等。

五.氬氣焊絲和焊條:

氬氣的純度將直接影響到焊縫質量,焊接用氬氣的純度應大於或等於99.9%,並有合格證標簽。

試件裝配點固焊及打底焊,可選用直徑2.5 mm的焊絲,焊絲的質量應符合國家標准的規定,應有制造廠的質量保證書。

焊絲使用前,需嚴格清除表面的油汙、鏽蝕等,並用丙酮清洗擦幹。

焊絲牌號的選擇如圖

鋼種 | 氬弧焊打底焊絲 | 填充蓋面層焊條 |

12CrMoV | H08CrMoV | 熱317 |

20#(管) | H08CrMoSiA | 結422或結427 |

16Mo | H08CrMn2SiA | 結507 |

六.焊接工藝:

1. 焊接規范參數:電源種類、焊接電流、鎢極直徑、填充焊絲直徑、噴咀直徑、氬氣流量、鎢極伸出長度、電弧長度、焊接速度等。可分為焊接熱參數和氬氣保護兩個方面的參數,各規格參數如表:

焊絲直徑(mm) | 焊接電流(A) | 電源種類 | 鎢極直徑(mm) | 噴咀直徑(mm) | 鎢極伸出長度 (mm) | 氬氣流量 (h/mm) | 電弧長度(mm) |

φ2.5 | 80~110 | 直流正接 | 2.5~3 | 10~14 | 6~8 | 7~10 | 2.5~5 |

2. 操作技術:手工鎢極氬弧焊進行管子對接底層焊時,一般采用兩種方法:自熔法和填絲法。

1)自熔法:管子對接時不留間隙,施焊時,利用電弧熱量,將根部鈍邊熔化,形成根層焊縫。

自熔法適用於小直徑管子的根層焊接,不需填充焊絲,不受焊絲限制,而且能用於各類鋼材的焊接。

自熔法管子對接無間隙,坡口為U形或雙U型時,鈍邊0.5mm~1mm,U形坡口時,鈍邊為1.8mm~2.0mm,施焊過程中,鎢極始終與熔池相垂直,在氬氣層流的保護下,將鈍邊熔化良好,若管子內壁產生錯邊是,鎢極應對准內壁突出的一面,以使其熔化焊透。

2)填絲法:管子對接時,留有一定的間隙,施焊時向坡口間隙內填絲。其優點是焊縫透度易於調整,缺點是焊接速度較慢。

送絲可以采用斷續送進和連續進兩種方法,要絕對防止焊絲和高溫鎢極接觸,以免鎢極被汙染、燒損、電弧穩定性被破壞,斷續送絲時,要防止焊絲端部移出氣體保護區而氧化。

填絲法又分為外填絲發和外填絲法兩種。

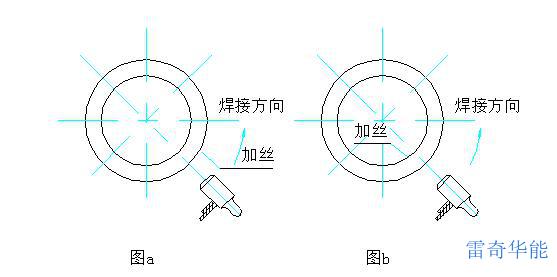

外填絲法是在管子的外壁加絲(如圖a), 內填絲法是在管子的內壁加絲(如圖b):

外填絲法適用於各種位置和各類管件的焊接,內焊絲法適用於焊接大管的仰焊部位,因為內壁填絲工藝簡單,易於焊透。

關於焊縫質量問題:

1.自熔法焊接,焊縫易產生過燒現象,焊接輸入熱量過大,為克服這一缺陷產生,如焊接合金元素較高的管子,焊接時,管內采用充氬氣方法來解決。

2.填絲法當底層焊絲時,如果焊道薄,會產生縮孔及裂紋缺陷,應減慢焊速,增加填絲量,並將弧坑填滿,收弧時,將電弧移到坡口一側,使電弧衰減熄滅,並停留保護,防止焊縫氧化。

3.焊接時,應將鎢極根部打出熔孔,確保焊縫根部焊透。