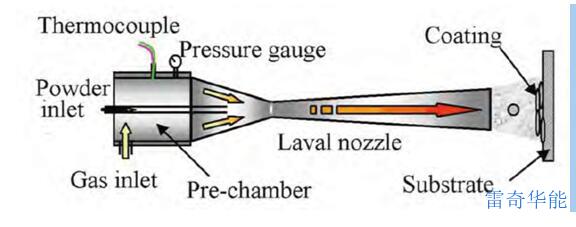

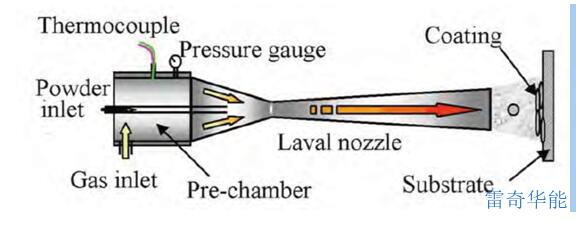

冷噴塗原理

冷噴塗作為一種新工藝,它是將塑性或包含塑性粉體粒子通過載氣加速至200-1500 m/s撞擊基體形成塗層的一種技術,載氣通常為壓縮氮氣,氦氣。冷噴塗粉體向基體沉積時溫度遠低於粉體的熔點,沉積過程幾乎不發生氧化並保持其固態特性,同時不會發生相變,與其它噴塗工藝比較,塗層致密性高,與基體結合強度高,可沉積厚塗層,逐漸成為當前表面噴塗領域最有潛力的一項技術。在航空、航天、兵器、艦船、半導體器件以及增材制造備等領域備受關注。

二、冷噴塗優勢

★冷噴塗區別於其他噴塗方法最重要特點是不熔化塗層材料,基於物理方法成

型,於電弧噴塗、等離子噴塗、HVOF噴塗相比,冷噴塗塗層幾乎沒有氧化物、

塗層致密。冷噴塗純銅塗層的導電率可達鑄造塊材的90%,而火焰噴塗層和

HVOF噴塗層的導電率小於鑄造塊材的50%;

★沉積效率高(某些材料可達95%以上);

★氧化物含量低;

★塗層致密;

★可制備高熱傳導率、高導電率塗層(導熱率、導電率可達相應塊材的90%以上);

★對基材熱影響小;

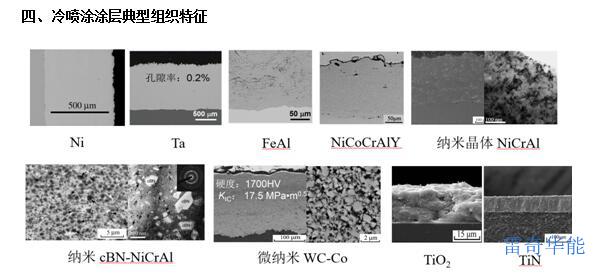

★晶粒長大可忽略(可維持納米組織結構);

★接近鍛造組織(與傳統塗層相比硬度高),噴塗過程不引起相和化學成分變化;

★可選擇不同規格的噴嘴;

★塗層厚度可達10mm以上;