钢管氩弧焊单面焊双面成型

焊接工艺

手工钨极氩弧焊是气体保护焊的一种,应用最广泛,同时适用于某些黑色金属的厚壁重要构件(压力容器及管道)的全位置焊接及管件根部熔透焊道的焊接。它利用燃烧于非熔化极与焊件的电弧作为热源,电极和电弧区及熔化金属都有一层随性保护,使之与空气隔绝,具有下列特点:

一.手工钨极氩弧焊的特点:

1.氩气能有效地隔绝周围空气,它本身又不熔于金属和不跟金属反应,钨极氩弧焊焊接过程中,电弧还有自动清除工件表面氧化膜的作用,可焊接易氧化、氮化,化学活泼性强的有色金属、不锈钢和各种合金。

2.钨极电弧稳定,即使在很小的焊接电流(10A)下,仍可稳定燃烧,特别适用于薄板、超薄板的焊接。

3.热源和填充焊丝可分别控制,因而热输入容易调节,可进行全位置的焊接,也是实行单面焊双成型的理想焊接方法。

4.由于填充金属不通过电弧,故不会产生飞溅,焊缝成型美观。

二.应用范围:

不同直径的钢管及耐热合金钢管子一般采用钨极氩弧焊打底,手工电弧焊填充及盖面层焊接,小直径管子可用手工钨极氩弧焊打底及盖面层焊接。

采用手工钨极氩弧焊打底的焊接工艺,具有很多优越性,它不仅能充分保证母材根部的良好熔透,焊缝具有良好的成型,同时可提高根部焊缝的塑性和韧性,减少焊接应力,从而可以避免产生根部裂纹,施焊中也不易出现未焊透、夹渣、气孔等缺陷,所以,已广泛用于一般重要设备,如承压管道、高压容器和高温高压锅炉中管子的焊接,钨极氩弧焊还可以实现自动化或半自动化生产。

目前我国采用这种自动钨极氩弧焊焊接管子,主要有两种形式,一种是水平钨极自动氩弧焊(管子转动),主要用于可转动的直管子对接焊缝,另一种是全位置自动钨极氩弧焊(焊炬或机头围绕管子转动),主要用于焊接不可转动的弯管,这种焊接方法多采用程控脉冲电源。

三.焊前准备

1.管件坡口及装配要求:

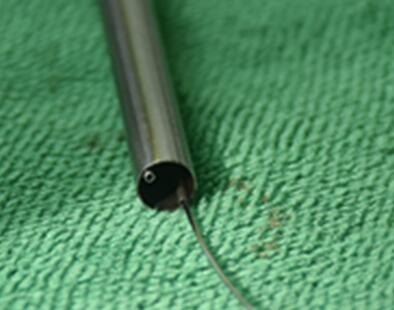

管件加工30℃坡口角度,装配要求如图:

![]()

![]() 2.管件的清理:

2.管件的清理:

在管件装配前,应将坡口面及其外壁各15mm~20mm范围内的铁锈、油污和水份等杂物清除掉,使之呈现金属光泽,对近件清理要求严格,宜清理后尽快施焊。

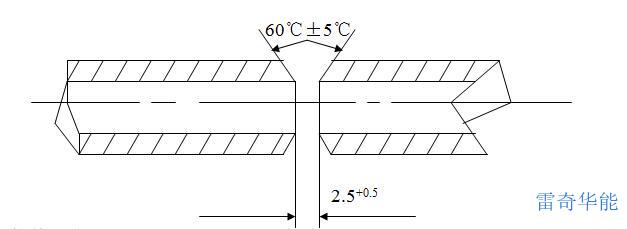

3.管件的点固焊:

点固焊时,应保证间隙合适和管子的同心度,直径φ142mm×5mm管子对称点焊两点,直径φ133mm×10mm管子点焊3~4,沿管周围均匀分布,点焊固定焊缝长度10mm~15mm,高2mm~3mm,点固焊使用焊丝牌号、直径及焊接工艺参数与管子第一次打底焊接时相同,由于点固焊缝可作为打底焊缝的一部分保留下来,因此必须熔透,不得产生气孔、裂纹、夹渣等缺陷,如存在缺陷时,可将其用砂轮机去后再重新进行点固,点固焊缝尺寸如图:

四.焊接设备与工具:

1. 焊接电源:

手工钨极氩弧焊应采用直流电源,正极性接法。

2.附加设备:

1)供气系统,包括氩弧气瓶、减压器、流量计、输送氩气胶管等。

2)供电系统,包括焊接电缆、钨极、焊炬等。

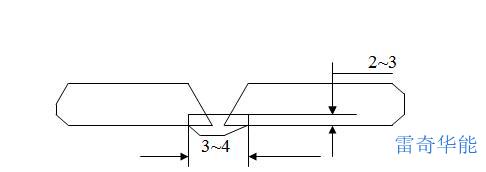

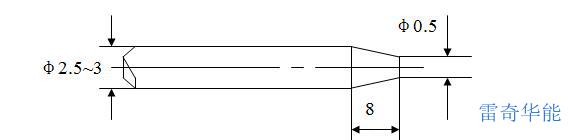

![]() 陶瓷喷咀一般采用10mm~14mm为宜,钨极选用铈钨极并磨成如图:

陶瓷喷咀一般采用10mm~14mm为宜,钨极选用铈钨极并磨成如图:

钨极端部应磨成φ0.5mm,锥度8 mm,这样电弧比较稳定、集中、不易产生漂移。使用中钨极伸出喷咀长度为6 mm~8 mm。

3)主要工具,角向砂轮及砂轮片等。

五.氩气焊丝和焊条:

氩气的纯度将直接影响到焊缝质量,焊接用氩气的纯度应大于或等于99.9%,并有合格证标签。

试件装配点固焊及打底焊,可选用直径2.5 mm的焊丝,焊丝的质量应符合国家标准的规定,应有制造厂的质量保证书。

焊丝使用前,需严格清除表面的油污、锈蚀等,并用丙酮清洗擦干。

焊丝牌号的选择如图

钢种 | 氩弧焊打底焊丝 | 填充盖面层焊条 |

12CrMoV | H08CrMoV | 热317 |

20#(管) | H08CrMoSiA | 结422或结427 |

16Mo | H08CrMn2SiA | 结507 |

六.焊接工艺:

1. 焊接规范参数:电源种类、焊接电流、钨极直径、填充焊丝直径、喷咀直径、氩气流量、钨极伸出长度、电弧长度、焊接速度等。可分为焊接热参数和氩气保护两个方面的参数,各规格参数如表:

焊丝直径(mm) | 焊接电流(A) | 电源种类 | 钨极直径(mm) | 喷咀直径(mm) | 钨极伸出长度 (mm) | 氩气流量 (h/mm) | 电弧长度(mm) |

φ2.5 | 80~110 | 直流正接 | 2.5~3 | 10~14 | 6~8 | 7~10 | 2.5~5 |

2. 操作技术:手工钨极氩弧焊进行管子对接底层焊时,一般采用两种方法:自熔法和填丝法。

1)自熔法:管子对接时不留间隙,施焊时,利用电弧热量,将根部钝边熔化,形成根层焊缝。

自熔法适用于小直径管子的根层焊接,不需填充焊丝,不受焊丝限制,而且能用于各类钢材的焊接。

自熔法管子对接无间隙,坡口为U形或双U型时,钝边0.5mm~1mm,U形坡口时,钝边为1.8mm~2.0mm,施焊过程中,钨极始终与熔池相垂直,在氩气层流的保护下,将钝边熔化良好,若管子内壁产生错边是,钨极应对准内壁突出的一面,以使其熔化焊透。

2)填丝法:管子对接时,留有一定的间隙,施焊时向坡口间隙内填丝。其优点是焊缝透度易于调整,缺点是焊接速度较慢。

送丝可以采用断续送进和连续进两种方法,要绝对防止焊丝和高温钨极接触,以免钨极被污染、烧损、电弧稳定性被破坏,断续送丝时,要防止焊丝端部移出气体保护区而氧化。

填丝法又分为外填丝发和外填丝法两种。

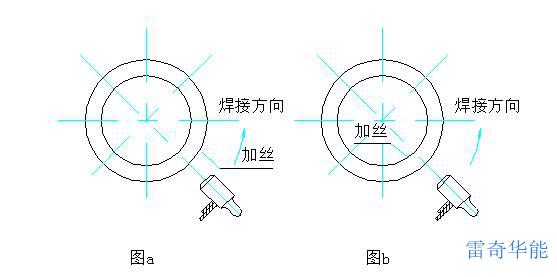

外填丝法是在管子的外壁加丝(如图a), 内填丝法是在管子的内壁加丝(如图b):

外填丝法适用于各种位置和各类管件的焊接,内焊丝法适用于焊接大管的仰焊部位,因为内壁填丝工艺简单,易于焊透。

关于焊缝质量问题:

1.自熔法焊接,焊缝易产生过烧现象,焊接输入热量过大,为克服这一缺陷产生,如焊接合金元素较高的管子,焊接时,管内采用充氩气方法来解决。

2.填丝法当底层焊丝时,如果焊道薄,会产生缩孔及裂纹缺陷,应减慢焊速,增加填丝量,并将弧坑填满,收弧时,将电弧移到坡口一侧,使电弧衰减熄灭,并停留保护,防止焊缝氧化。

3.焊接时,应将钨极根部打出熔孔,确保焊缝根部焊透。